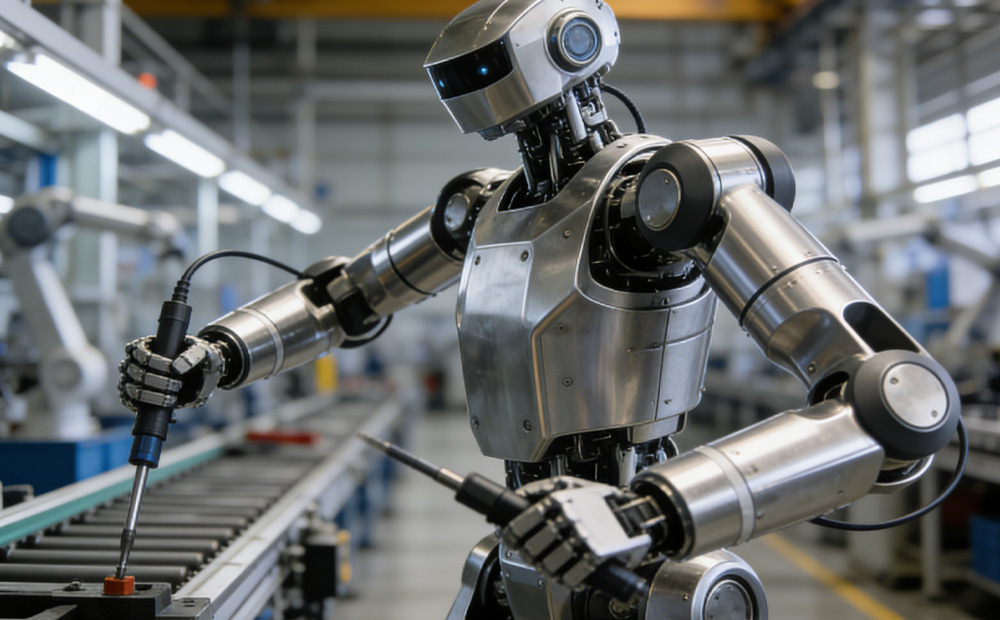

在電子裝配、醫療輔助、倉儲分揀等人機共線場景中,人機協作機器人的外殼支撐不僅是內部電控、驅動部件的“防護屏障”,更是與人直接交互的“安全界面”。304不銹鋼管憑借優異的韌性、耐腐蝕性及加工適應性,成為外殼支撐的核心材料——但如何在“抵御碰撞沖擊、保障結構穩定”的安全底線與“降低自身重量、提升運動靈活性”的輕量化需求之間找到平衡,是行業面臨的關鍵課題。本文結合人機協作機器人的工況特性,拆解304不銹鋼管的平衡設計邏輯與實現技術。

一、核心矛盾:人機協作場景的雙重需求量化

人機協作機器人的外殼支撐需同時滿足ISO/TS 15066(人機協作安全標準)與機器人運動性能要求,二者的量化指標形成明確約束:

安全性需求聚焦“無傷害、抗失效”:外殼支撐需承受≥50J的碰撞沖擊(模擬人體手臂意外撞擊)而無結構破裂,表面硬度≥HV200以避免尖銳劃傷,且在-10℃~45℃的環境中無脆化或變形;對于醫療、食品等潔凈場景,還需具備耐化學腐蝕(如消毒酒精、弱酸堿)能力,確保長期使用無銹跡脫落污染環境。

輕量化需求聚焦“減載增效”:外殼支撐重量每增加1kg,機器人關節驅動能耗將提升3%~5%,且重復定位精度可能衰減0.01mm以上。通常要求外殼支撐重量占機器人總重量的比例≤8%,以φ20規格的支撐管為例,單根長度1m時重量需控制在0.8kg以內(約為傳統碳鋼支撐管的70%)。

傳統設計中,碳鋼支撐管需加厚管壁保障安全(重量超標),鋁合金管輕量化達標但耐沖擊與耐腐蝕性不足,而304不銹鋼管通過精準設計可同時突破這兩大瓶頸。

二、平衡核心:304不銹鋼管的“材質-結構-工藝”協同設計

實現安全性與輕量化的平衡,核心是通過“材質特性挖掘、結構冗余精簡、工藝精度提升”的協同,讓304不銹鋼管的性能優勢精準匹配需求,而非單純依賴壁厚增減。

(1)材質優化:從“通用”到“定制”的性能聚焦

摒棄普通304不銹鋼,采用“低碳化+細晶強化”的定制材質:選用304L低碳不銹鋼(碳含量≤0.03%),配合連鑄過程中的電磁攪拌工藝,使晶粒尺寸從普通304的50μm細化至20μm以內。細化后的晶粒不僅提升了材料韌性(-10℃沖擊韌性≥35J,較普通304提升20%),還使管材在相同強度下可將壁厚從2.0mm減至1.2mm,單管重量降低36%。

針對腐蝕敏感場景(如醫療機器人),在304L基礎上添加0.3%的鈮元素,形成NbC碳化物穩定晶界,避免消毒過程中出現晶間腐蝕,同時不影響材料的焊接與折彎性能。

(2)結構設計:拓撲優化減少冗余重量

借助有限元分析(FEA)進行拓撲優化,打破“等壁厚”傳統設計思維,形成“按需分配壁厚”的輕量化結構:

1. 主體管采用“空心變徑”設計:支撐受力集中的根部段(與機器人機身連接)壁厚1.2mm,中部過渡段減至1.0mm,末端懸臂段進一步減至0.8mm,通過ANSYS碰撞仿真驗證,該結構在50J沖擊下最大變形量≤1.5mm,且卸載后完全回彈,無塑性變形;

2. 節點連接采用“一體化成型”:將支撐管與連接法蘭通過激光焊接整合,替代傳統的螺栓連接,減少零件數量的同時,使節點重量降低15%,且連接強度提升40%(抗拉強度≥500MPa);

3. 增設“輕量化導流孔”:在非受力區域開設φ3~φ5mm的圓形孔,既減少重量(單管可再減重8%),又能為內部線纜與散熱提供通道,一舉兩得。

(3)工藝創新:精度控制降低安全冗余

通過精密加工減少尺寸偏差,避免為“彌補精度不足”而增加壁厚:

1. 冷拔成型工藝:采用“多道次小變形”冷拔(單道次變形量≤15%),使管材外徑公差控制在±0.05mm,圓度誤差≤0.03mm,確保裝配時貼合緊密,無需額外填充墊片增加重量;

2. 激光焊接技術:采用光纖激光焊接(功率800W,焊接速度1.2m/min),焊縫寬度控制在2~3mm,熱影響區≤1mm,避免焊接變形導致的結構應力集中,使焊縫區沖擊韌性與母材持平(≥30J);

3. 表面精整處理:通過電解拋光使管材表面粗糙度Ra≤0.2μm,去除尖銳毛刺與微觀缺陷,既提升人機接觸安全性(無劃傷風險),又減少表面積灰導致的清潔負擔。

(4)安全強化:主動防護補充結構性能

在輕量化基礎上,通過細節設計強化安全性能:

1. 邊緣圓角處理:所有外露管端采用R≥2mm的圓角成型,避免碰撞時的銳邊傷害,符合ISO/TS 15066的“低傷害性設計”要求;

2. 緩沖層復合:在支撐管外側局部復合0.5mm厚的TPU彈性層,碰撞時可吸收15%~20%的沖擊能量,間接降低對管材結構強度的要求,為輕量化留足空間;

3. 腐蝕防護升級:采用“酸洗+鈍化+硅烷處理”三重表面防護,鹽霧測試(GB/T 10125)中720小時無銹跡,滿足食品、醫療場景的長期使用需求。

三、應用驗證:電子裝配協作機器人的實戰表現

某電子廠采用上述設計的304L不銹鋼管外殼支撐,應用于負載10kg的協作機器人(用于手機主板裝配),對比傳統鋁合金支撐管,性能提升顯著:

1. 安全性能達標:經第三方檢測,50J沖擊測試后支撐結構無破裂,表面劃傷測試(10N壓力下鋼刷往復100次)無明顯痕跡,消毒酒精浸泡30天無腐蝕;

2. 輕量化效果突出:外殼支撐總重量從2.8kg降至1.6kg,占機器人總重量的比例從10.5%降至6.1%,機器人關節驅動能耗降低12%,連續工作8小時省電0.3kWh;

3. 壽命延長:運行12個月后,管材無變形、焊縫無滲漏,維護成本較鋁合金支撐管降低40%(鋁合金需每6個月檢查腐蝕情況)。

四、結論

人機協作機器人外殼支撐中,304不銹鋼管的安全性與輕量化平衡,并非簡單的“壁厚取舍”,而是通過“定制化材質提升基礎性能、拓撲優化精簡結構冗余、精密工藝控制尺寸偏差、主動防護補充安全短板”的系統設計實現的。304不銹鋼管的韌性與耐腐蝕性,使其成為人機交互場景的天然優勢材料,而輕量化設計則進一步釋放了其應用價值。

隨著協作機器人向“更輕、更安全、更長效”的方向發展,304不銹鋼管的設計將進一步融合“復合材料復合”“智能化應力監測”等技術——例如在管材內部嵌入光纖傳感器,實時監測結構應力,實現“按需強化”的動態平衡,為人機協作場景提供更可靠的支撐解決方案。